با بررسی که در سال ۱۹۷۶ انجامگرفته هزینه متههای حفاری استفادهشده طبق برآورد تخمینی، ۱/۶ درصد هزینه حفاری یک چاه بوده است. همچنین برآورد عملی که در دوچاه کوپال در سالهای ۱۹۷۵ و ۱۹۸۳ انجامشده هزینه متههای استفادهشده حدود ۳ تا ۴ درصد هزینه حفاری را تشکیل داده است.

متههای حفاری از رایجترین ابزارهایی هستند که تحت سایش شدید است. برای بالابردن عمر این ابزارها از سختکاری تنگستن کارباید استفاده میشود. قبل از اختراع کاربید تنگستن، این متهها با تیغهها یا دندانههای کربوره ساخته میشدند. درنتیجه سطوح بیرونی برای حفاری سخت شده و فلز داخلی هنوز در حالت نیمه آنیل قرار میگیرد. نیمه آنیل بودن فلز داخلی، به علت نرم بودن به جلوگیری از شکستن دندانهها یا تیغهها کمک میکند.

توسعه پوششهای کاربید تنگستن برای ابزارهای حفاری پیشرفت بزرگی در توانایی این ابزارها بوده است. در سال ۱۹۸۵، کاربید تنگستن «دکمهای/Bottom» یا « استاد کاربید تنگستن/Stud» معرفی شد که حفاری را بسیار بهبود بخشید. پودر کاربید تنگستن در قالب فشردهشده و سپس در یک کوره گرم میشود تا دکمه یا استاد کاربید تنگستن تولید شود. سپس این دکمه روی متهها اعمال میشود. اکنون در ساخت ابزار و متههای حفاری از دکمههای کاربید تنگستنی پینشکل، مثلثی یا مستطیلی استفاده میشود (شکل ۱).

انواع متههای حفاری

انواع و اقسام متهها بر اساس نیاز و شرایط به شکلهای مختلف ساختهشدهاند که میتوان به سه قسمت عمده تقسیم کرد:

۱- متههای کاجی یا چرخشی ROLLER CONES

متههای کاجی یا متههای چرخشی که دارای کاج (CONE) هستند و کاج حول محوری میچرخد. کاج دارای دندانههایی یا از جنس خود بدنه یا بهصورت دکمههایی که روی آن تعبیه میشود، میباشد. متههای کاجی ممکن است بهصورت فولادی MILLED TOOTH (MT) با دندانههای تراشیده شده از جنس خود بدنه باشد یا بهصورت TUNGSTEN CARBIDE INSERT (TCI) ساخته شوند که کلاً ROCKBIT نامگذاری میشوند. متههای کاجی خود به چند دسته تقسیم میشوند:

۱-الف- متههای یک کاجه (ONE CONE)

دارای یک کاج که حول یک محور میچرخد و بیشتر در چاههای انحرافی نیز استفاده میشود (شکل ۲).

۱-ب-متههای دو کاجه (TWO CONE)

اینگونه متهها در اوایل پیدایش متههای کاجی به وجود آمد و بیشتر در سازندهای (Formation) نرم و در جهت حفاری چاههای انحرافی مورداستفاده قرارگرفته است. نوع جدیدی که در چاههای انحرافی بهکار میرود دارای EXTENDED NOZZLES است و تمیز کردن چاه را بهخوبی انجام میدهد (شکل۳).

۱-ج- متههای سه کاجه (TRI CONE)

متههای سه کاجه درواقع معروفترین نوع مته و بیشترین متراژ حفاریشده در دنیا بهوسیله اینگونه متهها انجامگرفته است. در ایران معمولاً از این نوع متهها بیشتر استفاده میشود. با توجه به تنوع سازند و فشارهای بالا که در سازندهای نقاط مختلف دیدهشده این متهها قابلاستفاده است که دارای خواص متالورژیکی و طراحی مناسبی هستند (شکل۴).

۱-د- متههای چهار کاجه (ROLLER CONE CORE BIT)

اینگونه متههای حفاری بیشتر جهت مغزهگیری و نمونهبرداری استفاده میشود (شکل۵).

۲- متههای الماس

بهاین سری از متهها FIXED CUTTER اطلاق میشود، حفاری با این نوع از متهها بسیار سریعتر از متههای کاجی هست. اگرچه ازنظر قیمت بالاتر از متههای معمولی هستند؛ ولی بهعلت متراژ بالا در بعضی از مواقع ازنظر اقتصادی بهصرفه است.

تغییرات زیادی روی متههای الماس انجامشده است و دارای مدلهای مختلفی هستند:

۲-الف- متههای الماس طبیعی یا معمولی (NATURE DIAMOND)

این نوع از متهها دارای دانههای الماس ریز هستند که در سطح و اطراف قالب مته کاشته میشوند (شکل ۶).

۲-ب-متههای TSP یا Thermally Stable Poly-crystalline diamond elements

در این نوع متهها از عناصر الماس پلی کریستالی پایدار حرارتی بهعنوان ساختار اصلی برش استفاده میکنند. این عناصر بهطور کامل از ذرات الماس مصنوعی در ابعاد کوچک تشکیلشدهاند که شکل یک منشور مثلثی یا مکعبی میگیرند. متههای TSP برای استفاده در سازندهای عموماً ساینده با سختی Mohs در محدوده ۳ تا ۵ توصیه میشود. از بسیاری جهات، این نوع متهها ازنظر طراحی شبیه به طبیعی با تفاوتهای زیر است:

- متههای TSP دارای عناصر برشی بزرگتر، نسبت به نوع الماسی طبیعی هستند.

- متههای TSP تراکم برشی کمتری نسبت به متههای الماسی طبیعی دارند.

- جنس مواد اولیه دکمهها در متههای TSP، الماس مصنوعی است.

۲-ج- متههای Poly-crystalline Diamond Compact bit (PDC)

روی بدنه آنها تیغههای برنده PDC نصب میشود و ممکن است با جت (برای بیرون راندن گل) یا بدون جت باشد. متههای فشرده الماس پلی کریستالی (که بانام تجاری PDC یا “Stratapax” مشخص میشود) در اوایل دهه ۱۹۷۰ معرفی شدند که مقاومت سایشی بالای قطعه الماس را با استحکام و مقاومت در برابر ضربه کاربید تنگستن سمانته ترکیب کردند.

متههای PDC بهطور گستردهای جایگزین متههای چرخشی یا کاجی برای حفاری در سازندهای نرم و غیرساینده و تا حدی در سازندهای سخت شدهاند. مته PDC هیچ قسمت متحرکی ندارد و عمر حفاری بیشتری دارد. بنابراین، استفاده از آن باعث کاهش هزینه میشود.

این نوع مته برای حفاری با عمل برش، خردایش و سایش طراحیشده است. طرح متههای PDC در شکل ۸ نشان دادهشده است.

بدنه PDC میتواند با تیغهها شکل بگیرد (بافاصله منظم یا نامنظم یا بدنه صاف). توزیع و ابعاد دکمهها چه روی تیغهها و چه روی بدنه برای ارزیابی عملکرد حفاری مؤثر و روی پایداری این نوع مته بسیار مهم است که در سازندهای نرم بسیار خوب عمل میکند، اما ممکن است در مناطقی که نیاز بهسختی یا سایش بالاتر باشد مشکل داشته باشد. مته PDC بسیار گران است، اما عمر طولانیتر متههای PDC، اغلب آنها را برای حفاری مقرونبهصرفه میسازد.

۳-متههای سایشی DRAG BITS

نوع قدیمی و پدر متههای امروزه بهحساب میآیند. این متهها دارای تیغه و فاقد کاج هستند. بیشتر در طبقات نرم بهکاررفته میروند. معمولاً دارای سوراخی جهت عبور سیال در سطح هستند. اینگونه متهها ممکن است یک، دو یا چند تیغه باشند. بهاینگونه متهها دمماهی یا FISH TAIL نیز گفته میشود. امروزه در بعضی از نقاط دنیا در حفاریهای کمعمق استفاده میشوند (شکل ۹).

عوامل کاهش عمر متههای حفاری

سایش، خوردگی و شکسته شدن استادهای کاربید تنگستن (Tungsten Carbide Studs بهعنوان اینسرت کاربید تنگستن/ Tungsten Carbide Insert یا دکمههای/Bottom مته نیز شناخته میشوند) عاملهای اصلی محدودکننده عمر ابزارهای حفاری است و مطالعات گسترده روی متههای کاربید تنگستن در صنایع مختلف حفاری (حفاری سنگهای سخت، برش مواد معدنی، حفاری نفتوگاز و صنایع حفاری تونل) این موضوع را نشان داده است.

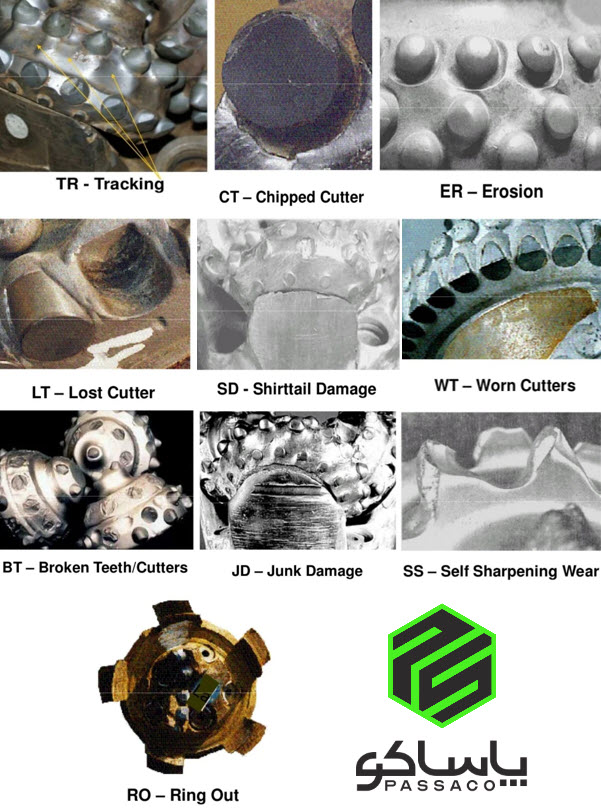

مختصری از بررسی مطالعات در مورد حالتهای مختلف تخریب مواد WC-Co نیز در جدول (۱) ارائهشده است. همچنین شکل (۱۰) بیشترین عیوب دیدهشده در متههایی که دارای دکمههای کاربید تنگستن هستند را نشان میدهد.

دکمهها، Tungsten Carbide Studs یا استادهای کاربید تنگستن از مواد کاربید سمانته تشکیلشده است. مواد کاربید سمانته (WC-Co) از دانههای سخت WC در یک ماتریس بایندر نرم (Co) تشکیلشدهاند و با روشهای متالورژی پودر با استفاده از فرآیند زینترینگ فاز مایع ساخته میشوند. ابزارها و متههای حفاری کاربید تنگستن به دلیل ترکیب استثنایی از مقاومت در برابر خوردگی و چقرمگی که باعث افزایش طول عمر متهها میشود.

از مهمترین اجزا صنایع معدن و حفاری سنگ هستند. ازآنجاییکه بایندر Co ترشوندگی عالی به دانههای WC نشان میدهد، خواص مکانیکی فلزات سخت WC-Co بسیار خوب است. بااینحال، Co-binderها در محیطهای استخراج که بسیار خورنده است، دچار خرابی میشوند که مرحله اصلی در خرابی استادها است.

عمر مفید استادها به عوامل بسیاری مانند ترکیب، خواص مکانیکی و الکتروشیمیایی مختلف، هندسه کاربید تنگستن بستگی دارد. محیطهای مختلف شیمیایی، فیزیکی و مکانیکی که در آن متههای WC-Co هنگام حفاری در معرض تماس قرارگرفتهاند نیز بر عملکرد متهها تأثیر میگذارند. ازاینرو، تغییر هر یک از این عوامل ممکن است باعث کاهش یا افزایش عمر مفید متههای کاربید تنگستن شود.

۱-کاهش عمر استادهای کاربید تنگستن با تغییر مکانیسم حفاری

محققان پیشنهاد کردهاند که انواع خرابی متههای WC-Co نیز میتواند تحت تأثیر الگوهای مختلف حفاری باشد که منجر به مکانیسمهای شکست مختلف میشود. بهعنوانمثال، در مورد الگوهای حفاری ضربهای، مکانیسم شکست اولیه، سایش و شکستگی ناشی از خستگی است. بااینحال، در مورد یک الگوی خرد کردن چرخشی، مکانیسمهای شکست غالب مکانیسمهای ساییدگی و تشکیل ترک هستند.

۲-کاهش عمر استادهای کاربید تنگستن از دید خوردگی

علاوه بر دلایل ذکرشده در مورد نحوه تخریب کاربید تنگستن، گزارششده است که عملکرد و عمر مفید متهها میتواند توسط مواد بایندر (Co) تعیین شود. ازآنجاییکه اختلافپتانسیل بین فاز بایندر Co (0.28V) (بهعنوان آند عمل میکند) و دانههای WC (بهعنوان کاتد عمل میکند) زیاد است، منجر به تشکیل زوجهای میکروگالوانیکی میشود؛ ازاینرو، باعث انحلال آندی فاز Co میشود. پس از انحلال Co، پیوند بین دانههای WC و Co ضعیف میشود و انحلال گسترده Co منجر به تضعیف اسکلت دکمههای WC میشود؛ ازاینرو، تکهتکه شدن دانههای WC در حین حفاری سنگ رخ میدهد.

محققان درجات مختلفی از فلزات سخت برپایه WC را با افزودن کاربیدهای مختلف و تغییر ترکیب بایندر، و اصلاح ریزساختار فلزات سخت برای بهبود عملکرد تریبوخوردگی ایجاد کردهاند. همچنین تلاشهای قابلتوجهی برای بهبود طراحی متهها با استفاده از سیال حفاری مناسب برای افزایش طول عمر متهها انجامشده است.

۳-کاهش عمر استادهای کاربید تنگستن با بالا رفتن دما

محققان همچنین گزارش دادهاند که درجهای WC-Co در دماهای بالا (بیش از ۶۰۰ درجه سانتیگراد) استحکام خود را از دست میدهند. تخریب استحکام دکمهها در دماهای بالا به دلیل نرخ اکسیداسیون بالاتر فاز بایندر ایجاد میشود که منجر به ایجاد طیف گستردهای از عیوب ریزساختاری میشود. ازاینرو، جریان سیالات (آب یا سیال مصنوعی بسته به نیاز) بهعنوان روان کننده استفاده میشود.

استفاده از روانکننده در برش سنگ و استخراج سنگ برش بهصورت دوغاب کمک میکند. استفاده از سیال مصنوعی با اینکه هزینه عملیاتی را افزایش میدهد اما هزینۀ کلی عملیات حفاری را کاهش میدهد. همچنین به بهبود سرعت نفوذ کمک میکند و امکان نفوذ بیشتر را فراهم میکند.

درحینکار، بخشی از متهها دچار تریبوخوردگی میشوند که مستقیماً مواد را برش میدهد درحالیکه بخشهای دیگر متهها فقط در معرض سیال در گردش هستند که برای کاهش دمای متهها استفاده میشود.

(برای مشاهده با کیفیت بالاتر لطفاً روی تصویر جدول زیر کلیک کنید)

جدول ۱- مختصری از مطالعات انجامگرفته روی تخریب کاربید تنگستن متهها

شکل (۱۱) نمونههایی از تخریب متههای حفاری را نشان میدهد:

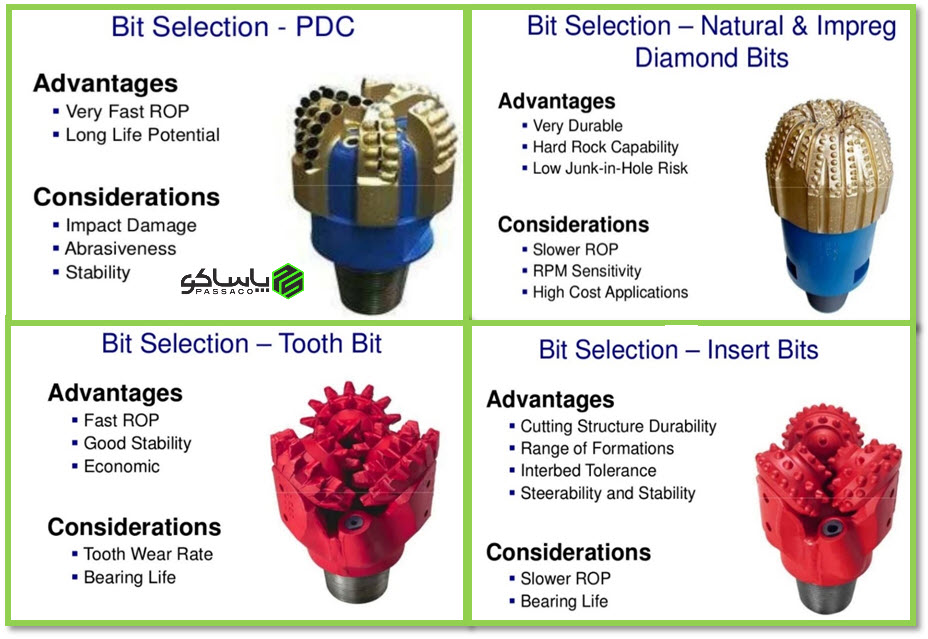

انتخاب نوع مته حفاری

با دانستن نقاط قوت، ضعف (شکل ۱۲) و طراحی میتوان نوع مته مورداستفاده را با توجه به مکانیسم حفاری (نرخ نفوذ/استحکام فشاری سازند) که در نمودار شکل (۱۳) نشان دادهشده است، انتخاب کرد. همانطور که در نمودار شکل (۱۳) مشخص است متههای PDC در هنگام بالا رفتن نرخ نفوذ شرایط مناسبتری را ایجاد میکنند، اما در هنگام بالا رفتن استحکام فشاری سازند، متههای الماس طبیعی بهترین عملکرد را دارا هستند.

سختکاری سطحی متههای حفاری (Hard-facing of Rock-bits)

۱- سختکاری سطحی با استفاده از شاخههای کاربید تنگستن

کاربید تنگستن مورداستفاده در این نوع سختکاری سطحی (هاردفیسینگ) متههای حفاری، بهصورت شاخه یا میله (شکل ۱۴-الف) به طول تقریبی ۱۸ اینچ است. این میلهها حاوی ذرات کاربید تنگستن زینتره شده هستند که شکل نامنظمی دارند و دارای لبههای تیز هستند. این ذرات در یک ماده کامپوزیتی با زمینه برنز، نیکل یا نقره جاسازی شدهاست.

ذرات کاربید روی هر شاخه بر اساس اندازه، غربال میشوند و ممکن است بهعنوانمثال با مش ![]() یا

یا ![]() یا سرند ۱۰-۱۸ درجهبندی شوند. این نوع سختکاری علاوه بر محافظت از مته، بهعلت داشتن ذرات بزرگ کاربید تنگستن به عملیات حفاری نیز کمک میکند (شکل ۱۴-ب و ج).

یا سرند ۱۰-۱۸ درجهبندی شوند. این نوع سختکاری علاوه بر محافظت از مته، بهعلت داشتن ذرات بزرگ کاربید تنگستن به عملیات حفاری نیز کمک میکند (شکل ۱۴-ب و ج).

برای حفاری مؤثر، کاربید تنگستن باید کیفیت خوبی داشته باشد و کاملاً خالص باشد، زیرا هرگونه کثیفی، روغن یا ناخالصی از چسبیدن آن به مواد زمینه برنز آلیاژی جلوگیری میکند. کیفیت شاخههای کاربید تنگستن میتواند بهطور قابلتوجهی متفاوت باشد. باکیفیتترین شاخهها حاوی ذراتی هستند که بهطور کامل با مواد ماتریکس پوشانده شدهاند. مواد ماتریس انعطافپذیر است و به ابزار کمک میکند تا در برابر ضربه و بارهای ناگهانی مقاومت کند. مقاومت برشینهایی آن تقریباً psi100000 است.

شاخههای کاربید تنگستن طی یک فرآیند لحیمکاری با استفاده از تجهیزات و روش اکسی-استیلن انجام میشود. ازآنجاییکه گازهای تولیدشده از ذوب برنز سمی هستند، جوشکار باید در مکانی با تهویه مناسب برای حذف دود کار کند.

۲- سختکاری سطحی با استفاده از سیمجوشهای کاربید تنگستن طنابی

سیمجوشهای کاربید تنگستن پایه نیکلی (Tungsten Carbide Rope/Nickel wire) دارای سیم نیکلی در مرکز و مقدار بالای کاربید تنگستن کروی در کامپوزیت روی سیم نیکلی است (شکل۱۵-الف). این سیمجوشها در مقایسه با سیم جوشهای کاربید تنگستنی با پایه آهن مقاومت به سایش و خوردگی بالاتری نیز دارند. این سیمها نیز مانند شاخههای کاربید تنگستن در روش قبل با استفاده از روش اکسی-استیلن جوشکاری میشوند (شکل۱۵-ب).

شرکت پایش سطح اسپادانا با داشتن دانش فنی در زمینۀ هاردفیسینگ انواع قطعات صنعتی و با توجه به نیاز کارفرما، قادر به تأمین انواع استادهای کاربید تنگستن و انجام پوششهای انواع شاخه و سیمجوشهای کاربید تنگستن است (شکل۱۶).

برای مشاوره رایگان و اطلاع از محصولات، فرم درخواست تماس را تکمیل کنید

یا با ما تماس بگیرید: ۰۹۱۲۰۵۱۵۳۴۹