مهندسی سطح شامل کاربرد تکنولوژیهای سنتی یا نوین عملیات حرارتی یا دیگر عملیات سطحی نظیر انواع روشهای پوششدهی روی مواد و قطعات حساس مهندسی به منظور دستیابی به یک ماده مرکب با خواصی است که در هیچ یک از مواد تشکیل دهنده مغز یا سطح قطعه به تنهایی وجود ندارد. اغلب دیده شده که تکنولوژیهای مختلف سطحی را روی قطعات مهندسی از پیش طراحی و ساخته شده اعمال میکنند.

بنابراین میتوان گفت، مهندسی سطح عبارت است از «طراحی و ساخت قطعه با علم به اینکه چه نوع عملیات سطحی یا عملیات حرارتی سطحی قرار است روی آن انجام گیرد».

اصطلاح مهندسی سطح از اوایل دهه ۱۹۸۰ متداول گردید و به عنوان پایه مشخصی که بسیاری از میدانهای مهندسی، فیزیک و علم مواد را در خصوص قطعات صنعتی پوشش میدهد، در نظر گرفته شد.

سطح قطعات صنعتی، مهمترین بخش آن است، زیرا بسیاری از شکستها، از سطح شروع میشود. لذا، حفاظت و مقاومسازی سطح از مسائل بسیار حساس و تعیینکننده کیفیت و عمر قطعات و در نهایت، کارآیی یک واحد تولیدی و بهای تمام شده محصول است. انگیزه برای توسعه و گسترش عملیات حرارتی سطحی و مهندسی سطح تا حدودی بر میگردد به پیشرفتهای سریع و وسیع در تکنولوژیهایی نظیر لیزر، پرتو الکترونی، عملیات حرارتی شیمیایی، تولید و بکارگیری پدالها، انواع روشهای لایه نشانی، نوآوری در رابطه با پوششهای مهندسی و همچنین کاشن بیرونی و روشهای نوین دیگر.

علاوه بر این منشا و مبانی و اصول مهندسی سطح را باید در تکنولوژیهای سنتی عملیات حرارتی سطحی نظیر تبرید سریع بمنظور سخت کردن، کربندهی و نیتروژندهی آلیاژهای آهن جستجو کرد. دهها سال است که طراحان قطعات مهندسی در تمام بخشهای تولیدی صنایع با استفاده از فرایند کنترل شده تبدیل آستنیت به مارتنزیت بطور موضعی بر روی سطح قطعات توانستهاند آلیاژهای آهنی مرکب تهیه کنند به نحوی که مجموعه ساخته شده بدلیل خواص ویژه و منحصر بفرد آن در هیچ یک از نواحی سطحی یا حجمی به تنهایی قابل حصول نمیباشد.

ظهور تکنولوژی های نوین سطحی برای اولین بار این فرصت استثنایی را برای مهندسان فراهم کرد که بتوانند قطعات ساخته شده از آلیاژهای غیرآهنی و حتی مواد غیرفلزی را نیز تحت عملیات سطحی قرار دهند. بدین ترتیب دامنه کاربرد مهندسی سطح گسترش یافته و نه تنها آلیاژهای آهنی بلکه آلیاژهای غیرآهنی و حتی در مواردی مواد غیرفلزی و پلیمرها را نیز در برگرفته است.

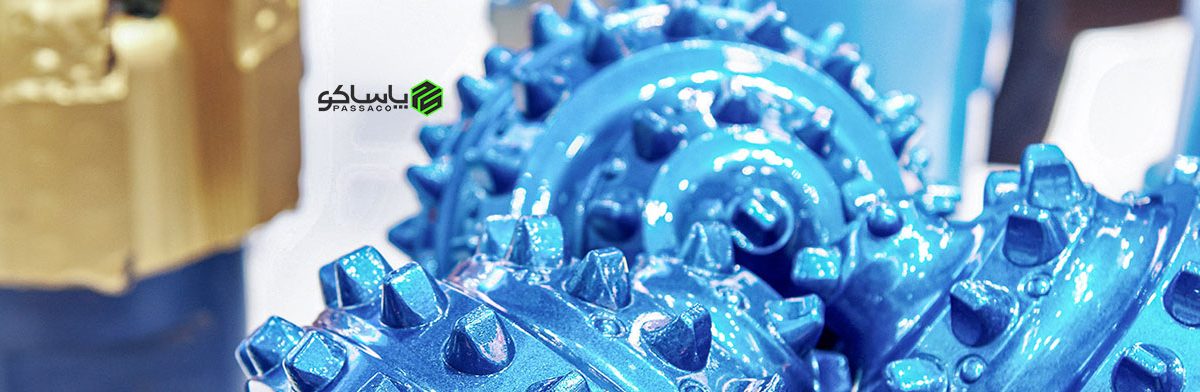

تولید گندله در دیسک دوار (Pelletizing in Balling Disc) از سال ۱۹۵۰ و توسط شرکت لورگی به صنعت معرفی شد. این فرایند به علت مزایای زیادی که دارد جانشین گندله سازی در استوانه دوار شد. امروزه اکثر مجتمعهای تولید آهن از این وسیله برای تولید گندله استفاده میکنند. دیسک دوار گندله ساز یک صفحه دایره ای شکل است که در روی آن تیغه هایی به منظور تنظیم جریان بار و جلوگیری از چرخش بار در سطح آن نصب شده است. این صفحه دارای لبه ای است که ارتفاع آن به نوع مواد اولیه و مشخصات آن و هم چنین قطر گندله بستگی دارد.

در قسمت داخل هر دیسک چهار اسکراپر وجود دارد که روی هر یک پنج قطعه تیغه قرار گرفته است. این تیغهها بطور مستقیم با مواد گندله در ارتباط است و جهت کف تراشی و جلوگیری از چسبندگی بیشاز حد مواد گندله به کف دیسکها تعبیه شده است. تخریب زودهنگام این دیسکها باعث توقف دیسکها و افزایش حجم تعمیرات را بدنبال داشته، همچنین عامل تشکیل گندله با سایز نامناسب و چسبندگی مواد به بدنه و کف دیسک میباشد. برای تراش بدنه دیسک نیز از یک عدد دفلکتور استفاده میگردد.

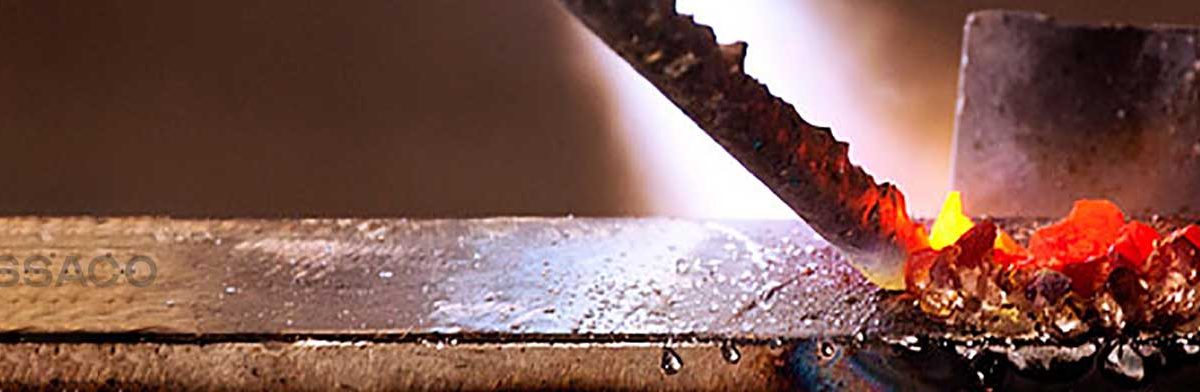

هدف از معرفی فرایندهای سطحی در این بخش رسیدن به روشی کارآمد و مقرون به صرفه به منظور بالابردن خصوصیات سطحی و افزایش مقاومت به سایش در تیغههای اسکراپر در شرایطی که مغز قطعه چقرمه است، میباشد. مسلماً انواع روکشهای مورد استفاده جهت افزایش عمر تیغهها بایستی سختی بالاتر از مواد گندله داشته باشند. در این مورد استفاده از روکشهای تنگستن کاربید، کاربید کروم و کاربید کمپلکس مدنظر است. البته استفاده از فرایندهای پاشش حرارتی مانند پلاسما اسپری و HVOF نیز میتواند مدنظر باشد که البته همچنان اعمال این روشها در داخل کشور مقرون به صرفه نیست.

شرکت پایش سطح اسپادانا توانسته است تیغههای اسکراپر را با حداکثر کارایی و با قیمت بهینه تولید نماید.

امکان تولید با استفاده از سرامیکهای آلومینا و سختکاری تنگستن کارباید جهت تولید تیغههای اسکراپر در شرکت پایش سطح اسپادانا (پاساکو) وجود دارد.

برای مشاوره رایگان و اطلاع از محصولات، فرم درخواست تماس را تکمیل کنید

یا با ما تماس بگیرید: ۰۹۱۲۰۵۱۵۳۴۹