گندله سازی یکی از مراحل اصلی تولید آهن و فولاد میباشد. برای تولید محصولات فولادی معمولاً پنج مرحله زیر انجام میگیرد.

- استخراج سنگآهن فراوری آن جهت کاهش ناخالصیهای آن از جمله گوگرد، فسفر، سایر مواد غیر آهنی و تولید کنسانتره آهن با عیار بالای ۶۷ درصد.

- کنسانتره سنگآهن در فرایند گندله سازی به اکسید آهن با دانهبندی ۹ تا ۱۶ میلیمتر و استحکام فشاری بین ۲۵۰ تا ۳۰۰ کیلوگرم بر پلت تبدیل میشود تا بتواند در فرایند بعدی مورداستفاده قرار گیرد. این فرایند را گندله سازی مینامند.

- گندله اکسیدی در فرایندهای بعدی احیاء شده و بهصورت آهن اسفنجی درمیآید.

- آهن اسفنجی در کوره قوس الکتریکی ذوب شده و پس از اضافهکردن مواد افزودنی از جمله فروسیلیس، فرومنگنز و غیره و تنظیم عناصر مختلف آن به واحد ریختهگری ارسال شده و بهصورت شمش یا تختال درمیآید.

- شمش و تحتال در کارخانههای نورد گرم و سرد به انواع محصولات فولادی بهصورت ورق تیرآهن، میلگرد و پروفیل و … درمیآید.

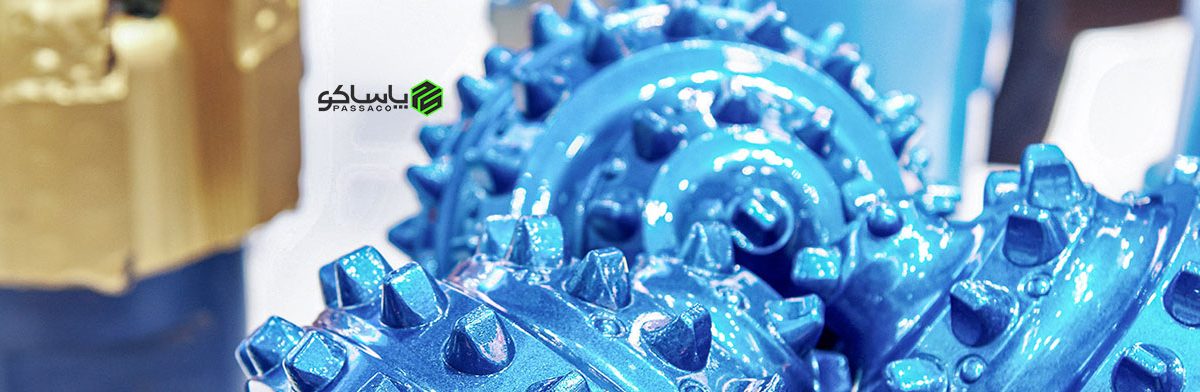

شرکت پایش سطح اسپادانا با شناخت کامل از فرایند گندله سازی همواره در کنار صنعتگران در خصوص مشاوره برای شناخت مکانیزمهای سایش و فرسایش و ساخت قطعات مقاوم به سایش مخصوصاً از جنس کاربید تنگستن در حال ارائه خدمات به شرکتهای گندله سازی است.

برای مشاوره رایگان و اطلاع از محصولات، فرم درخواست تماس را تکمیل کنید

یا با ما تماس بگیرید: ۰۹۱۲۰۵۱۵۳۴۹

فرایند گندله سازی

چون هدف از این مطلب تولید گندله میباشد، در ابتدا به طور اجمالی به فرایند گندله سازی میپردازیم.

مواد اولیه دریافتی و چگونگی آمادهسازی، دریافت، انباشت و برداشت آنها به شرح زیر است:

الف: کنسانتره آهن: اغلب کنسانتره بهوسیله کامیون دریافت میگردد. کنسانتره تخلیه شده توسط مجموعهای متشکل از خوراکدهندههای لرزشی، نوارهای نقاله و دستگاه انباشت کننده به ۴ عدد مخازن کنسانتره انتقال داده میشود.

ب: بنتونیت: بنتونیت بهصورت پودر در بونکرهای فله بر، دریافت و با استفاده از یک دستگاه دمنده از بونکر تخلیه و در دو سیلو ذخیره میگردد.

پودر بنتونیت ذخیره شده که نیاز به آمادهسازی ندارد بهوسیله نقاله مارپیچی و بالابر دلوی به مخازن مصرف روزانه مربوطه در بالای بخش مخلوط سازی انتقال داده میشود.

ج:در بعضی از فرایندهای تولید گندله پودر زغالسنگ یا مواد مشابه برای افزایش و تنظیم مقدار کربن گندله و همچنین بهعنوان ماده تولید انرژی حرارتی مورداستفاده قرار میگیرد.

بخش مخلوط سازی و رطوبت دهی این بخش تهیه مخلوط همگون شده از کنسانتره سنگآهن، پودر بنتونیت و غبارهای بازیافت شده از فرآیند را بر عهد دارد، بهگونهای که مخلوط بتواند در بخش تولید گندله خام به گندلههایی با ابعاد و ترکیب شیمیایی مناسب برای احیاء تبدیل گردد.

میزان هریک از افزودنیها باتوجهبه ترکیب شیمیایی کنسانتره و کیفیت گندله بر اساس مورد مصرف خصوصاً از نظر قلیائی بودن و استحکام گندلهها قبلاً تعیین و تجهیزات تغذیهکننده این بخش بر آن اساس تنظیم میگردند.

همانطور که در بالا اشاره شد سیلوهای مواد اولیه برای مصرف روزانه در بالای بخش مخلوط سازی قرار دارند.

بخش مخلوط سازی

تجهیزات بخش مخلوط سازی عبارتاند از:

- دستگاههای فیدر توزین کننده با ظرفیتهای متناسب با مصرف که جهت تخلیه مواد

- از مخازن یاد شده نصب میگردند.

- دستگاه نوار نقاله برای جمعآوری مواد اولیه و انتقال به مخلوطکن

- دستگاه مخلوطکن

- بخش تولید گندله خام

همانطور که در بالا اشاره شد مخلوط حاصله در سیلوهایی که هرکدام یک دیسک گندله ساز را تغذیه میکنند وارد میشود. هر دیسک بهوسیله یک نوار نقاله مجهز به باسکول نواری تغذیه میگردد.

شبکه متحرک شبکه متحرک زنجیری است از قطعات فولادی نسوز بهصورت مشبک درآمده بهگونهای که ضمن جلوگیری از ریزش گندلهها اجازه میدهد هوای داغ از بستر گندلههای خام که در روی شبکه قرار دارند عبور نموده و ضمن خنککردن و سپس پیش گرم کردن گندلهها از زیر شبکه خارج و به مسیرهای مربوطه هدایت شود.

تجهیزات عمده این بخش علاوه بر شبکه متحرک و الکتروموتورهای حرکتدهنده آن، عبارتاند از سیستم روغنکاری، سیلیکون، مولتی سیکلون و غبارگیر الکترواستاتیکی، هواکش با قدرتهای مختلف برای خشککردن و پیش گرم کردن گندله و بالاخره مشعل برای تأمین گرمای لازم برای پیش گرمکن، دودکش و….

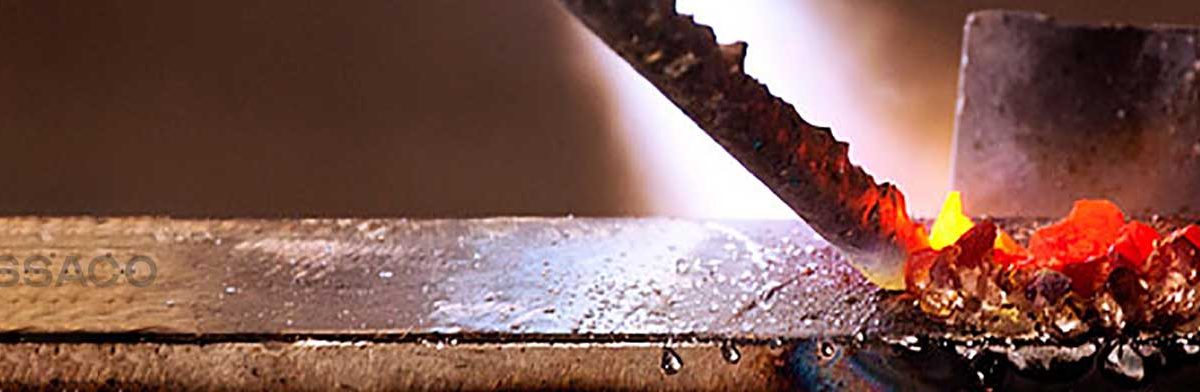

باتوجهبه برخورد مواد معدنی و تماس آنها در کل مراحل تولید گندله با تجهیزات و ماشینآلات خط تولید گندله سازی، همواره موضوع سایش و فرسایش قطعات در صنعت گندله سازی موضوع هزینه بر و طاقتفرسایی است که باعث شده در خط تولید وقفه ایجاد کند.

شرکت پایش سطح اسپادانا با دانش کافی و تیم تحقیقاتی در خصوص سایش و فرسایش در معادن با سرپرستی دکتر ایمان ابراهیمزاده همواره با رابطه نزدیک با صنایع تلاش داشته سایش و فرسایش در معادن مخصوصاً در صنعت گندله سازی را کنترل نماید. روکشکاری سخت مخصوصاً جوشکاری تنگستن کاربید امروزه توانسته مقاومت به سایش و ضربه بالایی را ایجاد نماید.

کوره دوار

کوره دوار استوانهای است که داخل آن با آجر نسوز پوشیده شده است. مرحله اصلی پخت گندلههای خام در کوره دوار انجام میشود. گندلههای خام که در روی شبکه متحرک ابتدا خشک و سپس بهتدریج تا حدود ۱۱۰۰ درجه سانتیگراد در بخش پیش گرمکن گرم شدهاند وارد کوره دوار شده و با افزایش درجه حرارت

تا بیش از ۱۲۵۰ درجه و حرکت چرخشی در کوره و قرارگرفتن در معرض حرارت مشعل گداخته شده و با بهدستآوردن استحکام کافی از کوره خارج میشوند.

کوره دوار مجهز به یک مشعل و هواکشهایی برای خنککردن قسمتهای ورودی و خروجی کوره و تأمین هوای مشعل میباشد.

واحد سردکننده

گندلههای گداخته پس از خروج از کوره دوار وارد یک خنککننده گردشی میگردند. با دمیدن هوای محیط آزاد بهوسیله ۴ عدد بلوور گندلهها تا کمتر از ۱۰۰ درجه سانتیگراد سرد شده و به بخش دانهبندی محصول ارسال میگردند.

تجهیزات عمده این بخش عبارتند از هواکشهایی که جریان هوای آزاد را به بستر گندلهها سوق داده و هوای داغ حاصله را برحسب درجه حرارت به بخشهایی خشککن، پیش گرمکن، کوره دوار و بالاخره دودکشها هدایت میکنند.

برای مشاوره رایگان و اطلاع از محصولات، فرم درخواست تماس را تکمیل کنید

یا با ما تماس بگیرید: ۰۹۱۲۰۵۱۵۳۴۹