پوششدهی با اسپری حرارتی یکی از تکنیکهایی است که در حوزه پوششهای سطحی برای مهندسی و ساخت مواد با ویژگیهای خاص مورد استفاده قرار میگیرد که در دهههای اخیر به طور فعال مورد مطالعه قرار گرفته و از نظر فنی پیشرفت کرده است. تکنیک اسپری و فیوز یک فرآیند اسپری حرارتی پرکاربرد است که امکان پوشش دادن مواد مختلف را فراهم میکند.

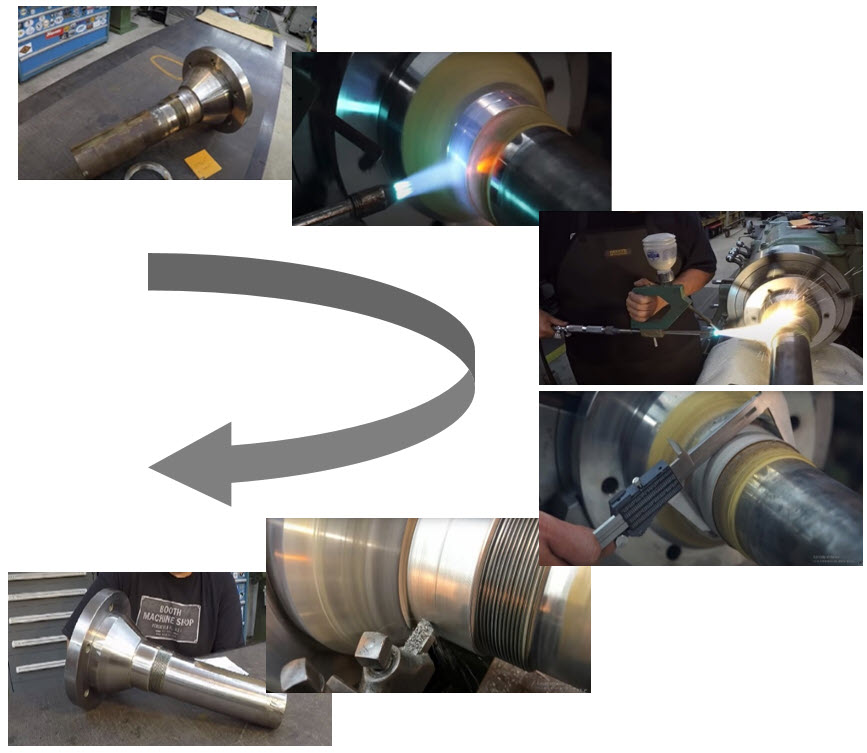

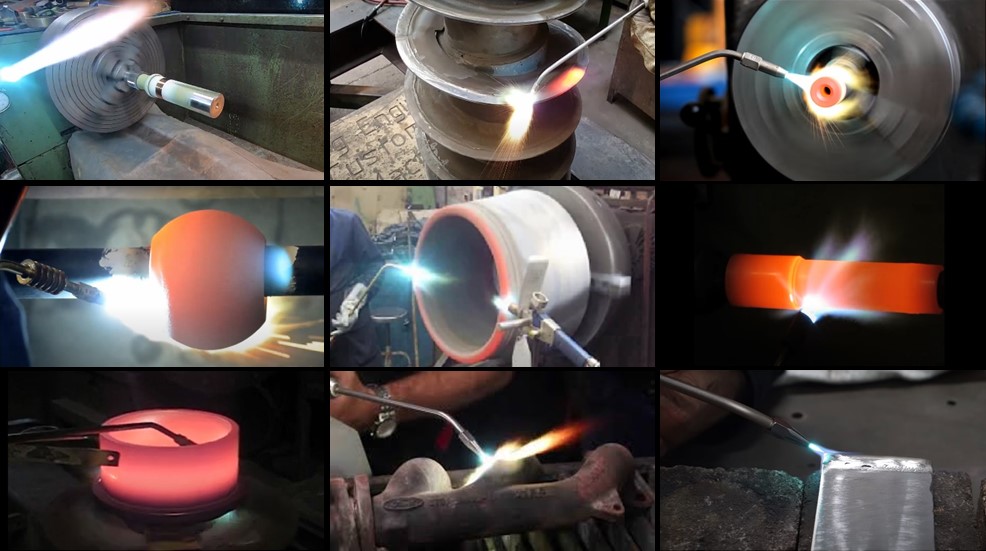

همانطور که در شکل ۱ مشاهده میشود سطوح فرسوده یا آسیب دیده را میتوان با استفاده از این تکنیک دوباره پوشش داد. همچنین ماشینکاری به عنوان فرایند ثانویه نیز میتواند تغییرات ابعادی ناشی از پوشش را اصلاح کند. بنابراین قابلیت ماشینکاری، خاصیت بسیار مهمی است که در صورت نیاز به ماشینکاری باید از پودرهای مناسب استفاده شود.

شکل ۱-مراحل تعمیر و پوشش دهی یک سطح آسیب دیده به روش اسپری و فیوز

بررسی فرایندی اعمال پوشش به روش اسپری و فیوز

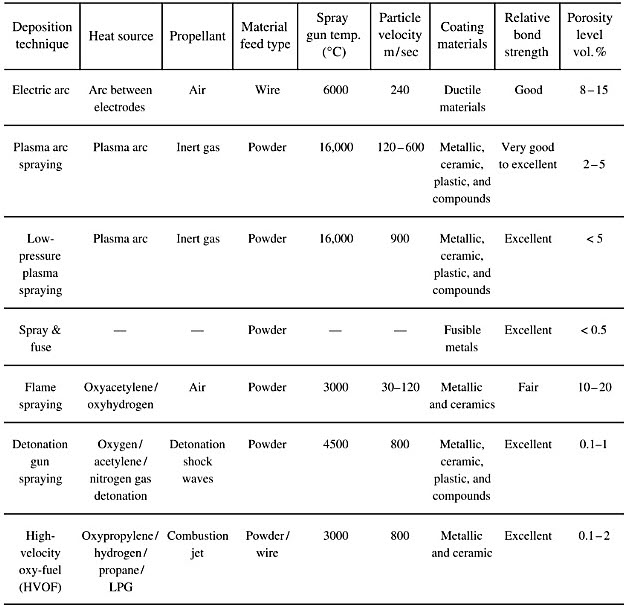

فرآیند پاشش حرارتی اسپری و فیوز معمولاً برای اعمال پوششهایی از آلیاژهای خاص بر پایه کبالت یا نیکل است. هنگامی که فرآیند فیوز انجام میشود، دمای پوشش با یک عملیات حرارتی به دمای بین جامد و مایع میرسند. این دما معمولاً بین ۱۲۰۰ تا ۱۴۰۰ کلوین است. ذوب معمولاً به صورت دستی با استفاده از مشعل اکسی-استیلن یا در یک کوره (معمولا خلاء) انجام میشود. پوششهای بهدستآمده با توجه به سختی مورد نیاز ( ۳۵ تا ۵۰ Rc) در این فرآیند، پس از فیوز برخی از خواص تریبولوژیکی را با کاهش تخلخل افزایش میدهد که در (جدول ۱) درصد تخلخل پوشش با روشهای مختلف پاشش حرارتی نشان داده شده است.

همچنین فرایند فیوز باعث بهبود استحکام پیوند بین پوشش و بستر میشود. با این وجود، در فرآیند فیوز نکاتی را باید ملاحظه کرد. انجام این عملیات حرارتی با تمام بسترها امکان پذیر نیست؛ زیرا امکان جدا شدن پوشش با بسترهای نامناسب وجود دارد. علاوه بر این، در دماهای بالا، امکان تبدیل فاز در بستر وجود دارد که باعث تغییر خواص آن میشود. بنابراین چرخه حرارتی باید کنترل شود در غیر این صورت، تنشهای پسماند ایجاد شده توسط تبدیلهای فازی میتواند منجر به ترک خوردگی پوشش شود.

جدول ۱- مقایسه پارامترها و درصد تخلخل پوشش در روشهای مختلف پاشش حرارتی

مزایا و کاربردهای روش اسپری و فیوز

با توجه مطالب ذکر شده مزایای اسپری و فیوز را میتوان در موارد زیر خلاصه کرد:

- پیوند متالورژیکی پوشش با بستر

- پوشش با تخلخل کم

- جایگزین آبکاری هاردکروم

- مقاوم در برابر سایش

- مقاوم در برابر خوردگی

و میتوان اسپری و فیوز را برای کاربردهای زیر در نظر گرفت (شکل ۲) :

- قطعات با تحت تنش بالا

- مارپیچها

- فنها

- اجزای پمپ

- پیستونها

- اسلیوها

- بال ولوها

- و …

شکل ۲-قطعات قابل پوشش به روش اسپری و فیوز

نحوه اعمال پوشش به روش اسپری و فیوز

تکنیک اسپری و فیوز یک فرآیند رسوب گذاری دو مرحلهای است که ابتدا پودر روی بستر از قبل گرم شده اسپری میشود سپس مشعل، پودر را بر روی بستر ذوب میکند و پوششی با پیوند متالورژیکی روی بستر ایجاد میکند. در این حالت، فرآیند کریستالیزاسیون به شرایط تولید پوشش و فرآیند همجوشی پودر با بستر بستگی دارد.

درجه تخلخل به شرایط رسوب گذاری پوشش مانند دمای مشعل، سرعت ذرات، فاصله پاشش و سرعت مواد اولیه بستگی دارد. بنابراین، تخلخل را میتوان با تغییرات مناسب پارامترهای رسوب گذاری و با استفاده از عملیات حرارتی پس از رسوبگذاری روی پوششها کنترل کرد.

لازم به ذکر است باتوجه به رقت و نوع پوششدهی و همچنین با در نظر گرفتن جنس و شرایط قطعه، ضخامت پوشش از ۳ تا ۸ میلیمتر قابل اعمال است (شکل۳).

شکل ۳-ضخامت قابل پوشش با روش اسپری و فیوز

خدمات شرکت پایش سطح اسپادانا در زمینه اسپری و فیوز

شرکت پایش سطح اسپادانا (پاساکو) با داشتن تجهیزات، امکانات پیشرفته و نیروهای مجرب در این حوزه، قادر به پوششدهی قطعات به روش پاشش حرارتی و فیوز در صنایع مختلف از جمله معدن، نفت، سیمان و … میباشد (شکل ۴).

برای مشاوره رایگان و اطلاع از محصولات، فرم درخواست تماس را تکمیل کنید

یا با ما تماس بگیرید: ۰۹۱۲۰۵۱۵۳۴۹

شکل ۴- پوششهای انجامشده در شرکت پاساکو