لحیمکاری یا بریزینگ (brazing) یکی از ارزانترین، مطمئنترین و کارآمدترین روشهای ساخت اتصالات غیرمشابه است که یکی از مهمترین روشهای اتصال کاربید سمانته (کاربید تنگستن-کبالت) و فولاد است. تکامل روشهای اتصال کاربید سمانته اهمیت و نقطه عطفی در تاریخ توسعه کاربیدهای سمانته داشته است. جدول ۱ و فرآیندهای لحیمکاری ویژگیهای مشخصه انواع مختلف فلزات پرکننده لحیمکاری را به صورت خلاصه نشان داده است.

اهمیت طراحی در فرایند لحیمکاری (Importance of Brazing Design)

طراحی اتصال به شدت بر سرعت سرد شدن فلز و کاربیدهای سمانته تأثیر میگذارد. طراحی اتصال شامل ضخامت مقطع، چینش قطعات، درزها، هندسه قطعات، هندسه اتصال جوشی و مهار اتصال جوشی است. این متغیرها جوشپذیری و سهولت ساخت کاربیدهای سمانته جوش داده شده را تعیین میکنند.

طراحی اتصال به شدت بر سرعت سرد شدن فلز و کاربیدهای سمانته تأثیر میگذارد. طراحی اتصال شامل ضخامت مقطع، چینش قطعات، درزها، هندسه قطعات، هندسه اتصال جوشی و مهار اتصال جوشی است. این متغیرها جوشپذیری و سهولت ساخت کاربیدهای سمانته جوش داده شده را تعیین میکنند.

نحوه سرد شدن کل مجموعه

سرد شدن یک اتصال غیرمشابه پس از لحیمکاری (یعنی فولاد لحیمکاری شده با بالک کاربید تنگستن) به دلیل ضریب انبساط بالای فولاد بسیار مهم است که تمایل به انقباض سریعتر از قسمت کاربید تنگستن دارد که به آن لحیمکاری شده است. این عدم تطابق باعث ایجاد تنشهای برشی در سطح مشترک اتصال میشود. اگر از مواد پرکننده لحیمکاری با استحکام بالا استفاده شود، این تنشها مستقیماً به کاربید تنگستن شکننده منتقل میشود و میتواند باعث ترک خوردن آن شود (شکل ۱). به همین دلیل، فلز پرکننده باید نقطه تسلیم پایینی داشته باشد تا بتواند تغییر شکل داده و تنشهای برشی را از بین ببرد. بررسی محققان در گذشته نشان داده است که ترک خوردن ناشی از رشد و ادغام منافذ کوچک در مرز دانهها است. گریدهای کاربید تنگستن دارای سختی بالا، مقاومت در برابر سایش، عمر طولانی و عملکرد بالا هستند، اما در هنگام لحیمکاری مستعد شکستگی هستند. به همین دلیل، لحیمکاری نیاز به یک فلز پرکننده مخصوص دارد که برای کاهش تنشهای پسماند است.

ترشوندگی فلز پرکننده

از مشکلات اصلی دیگر که در لحیمکاری مواد ناهمگن (سرامیکها و فولادها)، این است که اغلب مواد پرکننده معمولی به دلیل پیوندهای یونی و کووالانسی قوی، نمیتوانند همزمان کل سطح سرامیکی را بپوشانند. برای حل این مشکل میتوان لحیمکاری سرامیک روی فولاد فلز پایه را با استفاده از فلزات پرکننده فعال که حاوی عناصر آلیاژی خاصی هستند اعمال کرد. افزودن فلزات به آلیاژهای لحیمکاری معمولی بر پایه نقره (Ag) که میل ترکیبی قوی با عناصر تشکیل دهنده سرامیک دارند، میتواند اثرات ترشوندگی و چسبندگی را بهبود بخشد. بنابراین، فلزاتی که میل ترکیبی قوی برای اکسیژن دارند، مانند تیتانیوم، آلومینیوم، زیرکونیوم، هافنیوم، لیتیوم، سیلیکون یا منگنز به آلیاژهای لحیمکاری معمولی در تر شدن سرامیکها، بدون آمادهسازی خاص کمک میکنند. شکل ۲ نحوه محاسبه زاویه ترشوندگی را نشان میدهد.

اکسید شدن کاربید تنگستن

یکی دیگر از مسائلی که میتواند در طراحی فرایند حائز اهمیت باشد میزان گرمایش است که باعث اکسید شدن جزء کاربید تنگستن میشود. اکسیداسیون میتواند در هر دو سطح رخ دهد و باعث آسیب سطحی و ظهور ریزترکها شود. سطح لحیمکاری باید به طور کامل در برابر اکسیداسیون توسط پوششی که توسط خمیر یا فلاکس ایجاد میشود محافظت شود.

فرآیندها

همانطور که در جدول ۱ نشان داده شده است، تنگستن و آلیاژهای آن را میتوان به طور موفقیت آمیزی با روشهای زیر لحیمکاری کرد:

- لحیمکاری خلاء

- جوشکاری بریز تنگستن-قوس گازی (GTA)

- لحیم کاری متخلخل در هیدروژن

- لحیم کاری القایی با آرگون محافظ

- لحیم کاری شعله ای با فلاکس

- لحیم کاری القایی به کمک اولتراسونیک با فلاکس و بدون فلاکس

اما تکنیکهای اصلی لحیمکاری مورد استفاده عبارتند از:

- لحیمکاری مشعل

- لحیمکاری القایی

- لحیمکاری کوره

برای اطمینان از گرمایش و سرمایش تدریجی و یکنواخت، سازههای بزرگ باید با کوره لحیمکاری شوند. با این حال، هیچ تکنیکی نمیتواند به طور کامل تنشهای حرارتی را که به دلیل اختلاف انقباض هنگام سرد شدن از دمای لحیمکاری به شرایط محیطی رخ میدهد، حذف کند. اجزای کوچکتر را میتوان با مشعل لحیمکاری کرد. با این حال، اکثر اجزاء به صورت انبوه توسط لحیمکاری القایی تولید میشوند که روشی تمیز، ساده و سریع است.

مراحل انجام لحیمکاری

- ساخت قطعه فولادی زیرلایه.

- افزودن فلاکس روی فولاد.

- قطعات از پیش شاخته شده کاربید تنگستن روی فولاد قرار داده میشود و به آرامی با فلاکس پوشیده میشود.

- مجموعه به طور یکنواخت در تمام حجم آن تا دمای مناسب گرم میشود.

- ذوب آلیاژ بریز.

- مجموعه به آرامی خنک میشود.

- سپس سطح قطعه با ماشینکاری، نهایی میشود.

کاربیدهای سمانته (کاربید تنگستن-بایندر)

ترکیب ایدهآل سختی، استحکام، چقرمگی و پایداری شیمیایی باعث میشود بالک کاربید تنگستن به عنوان یک کاربید سمانته در عملکرد عالی باشد. بنابراین، به طور گستردهای در زمینه ماشینکاری فلز، حفاری معدن، حفاری نفت، اکتشافات زمینشناسی و کاربردهای مختلف صنعتی استفاده میشود. ساختار ترکیبی کاربید سمانته حاوی دانههای بسیار سخت (اما نسبتاً شکننده) WC است که با یک بایندر انعطافپذیر (مانند Co، Ni، و غیره) به هم چسبانده شدهاند که مسئول تغییر شکل پلاستیک نسبت به آلیاژ فلز سخت است اگرچه عناصر دیگری مانند کروم، نیکل و غیره اغلب برای بهینهسازی خواص اضافه میشوند. نسبت فاز سخت WC معمولاً ۷۰ تا ۹۷ درصد وزن کل کامپوزیت است و اندازه دانه آن به طور متوسط بین ۲/۰ میکرومتر و ۲۰ میکرومتر است. با این تنوع، کاربید سمانته دارای طیف وسیعی از استحکام و چقرمگی با ترکیب مناسب مقاومت در برابر سایش است (شکل ۳).

بر این اساس، کاربید سمانته را میتوان به سه درجه طبقه بندی کرد:

(۱) گریدهای ریز و متوسط با محتویات چسب بین ۶-۳۰٪ و اندازه دانههای WC 1 الی ۳ میکرومتر. این برای کاربردهایی استفاده می شود که به استحکام بالا و خواص مقاوم در برابر ضربه نیاز دارد.

(۲) گریدهای متوسط، درشت و فوق درشت به ترتیب با ۶-۱۵ درصد وزنی محتوای بایندر و اندازه دانه WC کمتر از ۳ میکرومتر. آنها در حفاری نفت و سایر کاربردهای معدنی مورد استفاده قرار می گیرند که در آن مقاومت در برابر ضربه و همچنین مقاومت در برابر سایش ساینده هر دو مورد نیاز است.

(۳) گریدهایی که کاربید سمانته تحت واکنشهای شیمیایی بالا قرار میگیرد، درجههای مقاوم در برابر خوردگی مورد نیاز است. این گریدها با آلیاژ کردن Co با عناصری مانند نیکل (Ni) و کروم (Cr) یا گاهی اوقات جایگزینی کامل محتوای چسب تهیه میشوند. خواص تریبولوژیکی، مکانیکی و حرارتی کاربید سمانته WC اساساً به ترکیب آن و اندازه ذرات WC بستگی دارد. خواص مکانیکی مختلف بعضی از کاربیدهای سمانته در جدول ۲ ذکر شده است.

WC دارای ساختار کریستالی از نوع شش ضلعی یا هگزاگونال است. تغییر در سختی WC به سیستم کریستالی آن نیز بستگی دارد. کاربید تنگستن از سختی (HV)1300 تا (HV)2300 در ساختارهای کریستالی مختلف متغیر است.

ساخت کاربید سمانته معمولاً با استفاده از فرآیند متالورژی پودر (Powder Metallurgy) انجام میشود که باعث پرس و تف جوشی(زینتریگ) پودرهای مخلوط کاربید تنگستن و بایندر میشود. ماده بایندر، Co، به شکل فاز β استفاده میشود. هدف از فرآیند تف جوشی دستیابی به بایندر Co با ساختار FCC است زیرا شکل پذیری بیشتری دارد و در نتیجه مقاومت به شکست بیشتری نسبت به ساختار HCP دارد. برای جلوگیری از انتقال Co از فاز انعطاف پذیر(FCC) در دمای بالا به فاز ترد (HCP) در دمای پایین، میتوان آن را با نیکل یا کروم آلیاژ کرد. مشخص شده است که سختی کاربید سمانته تا حد زیادی تحت تأثیر مقدار Co موجود است. اگر محتوای بایندر افزایش یابد، سختی کلی کاربید سمانته کاهش مییابد اما چقرمگی افزایش مییابد. استحکام گسیختگی عرضی با افزایش محتوای کبالت افزایش مییابد. افزایش بیشتر Co منجر به جداسازی دانههای کاربید نیز میشود. علاوه بر این، همچنین مشخص شده است که ترکیب بالای Co-binder باعث افزایش خورندگی کاربید سمانته میشود. واکنش شیمیایی منجر به فروپاشی کاربید سمانته میشود بنابراین، گاهی اوقات Co به طور کامل حذف میشود تا کاربیدهای بدون بایندر (WC تقریباً خالص) تشکیل شود. این پدیده منجر به تشکیل ساختار متراکم میشود که نسبت به کاربید سمانته معمولی سختتر و مقاومتر در برابر خوردگی است.

دو خواص مکانیکی، یعنی سختی و چقرمگی را میتوان با اندازه دانه WC کنترل کرد. آنالیزهای سایش مشخص میکند که دانههای ریز، چقرمگی کمتر، سختی بالا و در نتیجه خواص مقاوم در برابر سایش بالا را ارائه میدهند. مطالعه دقیقی توسط محققین در خصوص تخمین اندازه دانه انجام شده است که میزان تأثیر اندازه دانه و مقدار کبالت را در سختی کاربید سمانته(کاربید تنگستن-کبالت) نشان میدهد(شکل ۳). به صورت کلی تغییرات در اندازهها به این صورت ارائه شده است:

- نانو (کمتر از ۰/۲ میکرومتر)

- بسیار ریز (۰/۵-۰/۲ میکرومتر)

- کمتر از میکرون (۰/۸-۰/۵ میکرومتر)

- ریز (۱/۳-۰/۸ میکرومتر)

- متوسط (۲/۵-۱/۳ میکرومتر)

- درشت (۵/۰-۲/۲ میکرومتر)

- بسیار درشت (بیشتر از ۵/۰ میکرومتر)

شکل۴-تأثیر اندازه و مقدار کبالت بر سختی کاربید تنگستن

کاربردهای بالک کاربید سمانته(کاربید تنگستن-کبالت) در لحیمکاری(بریزینگ)

با توجه به خواص ذکر شده کاربید سمانته(کاربید تنگستن-کبالت) و همچنین با در نظر گرفتن نسبت کاربید تنگستن به کبالت و اندازه دانه کاربید تنگستن، میتوان از این مواد در صنایع مختلف استفاده کرد(شکل ۵).

(۱) از کاربردهای بریزینگ، قطعات مورد استفاده در دستگاه HPGR در صنعت معدن است که نیاز به مونتاژ استاد(stud)، بلاکهای(Edge block) و چک پلیت(cheek plate) ساخته شده از کاربید تنگستن روی غلتکهای بزرگ فولادی دارد. مسئله اصلی در این مورد، به دست آوردن یک مونتاژ خوب بین قطعات سرامیکی و فولاد فلز پایه است که امکان کارکرد طولانی تا زمان تعویض قطعات فرسوده را فراهم میکند.

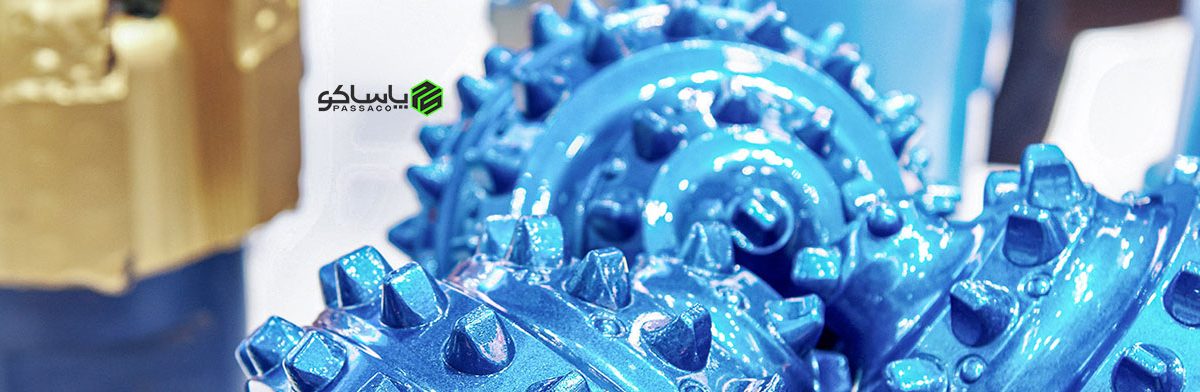

(۲) تنگستن کاربید به صورت وسیعی در نوک دریلها و متههای حفاری استفاده میشود. حفاری و برش اساساً با تکنیکهای شکستن و خردایش انجام میشود. با توجه به کاربردهای مختلف، ماشین آلات و ابزارها نیز متفاوت هستند. برای حفاری معمولاً، از مته مجهز به استادهای(studs) کاربید سمانته(عمدتاً کاربید تنگستن-کبالت) استفاده میشود.

(۳) قطعات میکسر در صنعت معدن و گندله سازی

(۴) و غیره

فعالیتها و خدمات شرکت پایش سطح اسپادانا در زمینه لحیمکاری (بریزینگ)

شرکت پایش سطح اسپادانا (پاساکو)، قادر به تولید قطعات بریزینگ کاربیدتنگستن در ابعاد گوناگون است. لازم به ذکر است با توجه به ایجاد میکرو ترک در حین برشکاری(به روش وایرکات) صفحات و بالک کاربید تنگستن، شرکت پایش سطح اسپادانا تمامی قطعات بالک موردنظر را با ابعاد نهایی به روش متالورژی پودر تولید نموده و سپس قطعات را با آلیاژ پایه نقره بریز میکند. همچنین بایندرهای استفاده شده در قطعات کاربید تنگستن، کبالت میباشد که دارای کیفیت بالایی است.

برای مشاوره رایگان و اطلاع از محصولات، فرم درخواست تماس را تکمیل کنید

یا با ما تماس بگیرید: ۰۹۱۲۰۵۱۵۳۴۹